XUNG ĐIỆN EDM – PHƯƠNG PHÁP GIA CÔNG HIỆN ĐẠI

- Mô tả

Mô tả

Xung điện EDM là phương pháp gia công cực kỳ phổ biến trong gia công cơ khí, đặc biệt trong gia công khuôn mẫu. Hôm nay PSCTECH sẽ giới thiệu đến quý khách hàng phương pháp gia công điện cực EDM này.

1. Gia công xung điện EDM là gì?

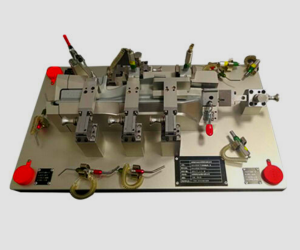

Hệ thống gia công bằng xung điện EDM có tên tiếng Anh là Electrical Discharge Machining. EDM bao gồm có hai bộ phận chủ yếu: máy công cụ và nguồn cung cấp điện.

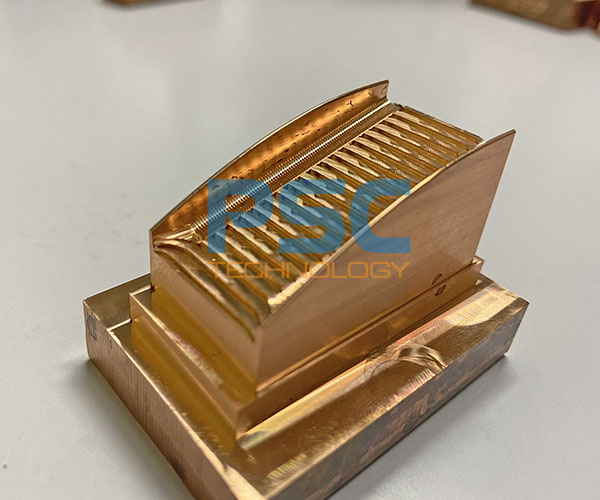

Máy công cụ gắn điện cực định hình (đóng vai trò là dao) và điện cực tiến tới bề mặt chi tiết gia công sinh ra một lỗ chép hình hình dạng của dụng cụ. Nguồn năng lượng cung cấp sản sinh ra một tần số cao, tạo ra một loạt tia lửa điện giữa điện cực và bề mặt chi tiết. Nó bóc đi một lớp kim loại bởi sự ăn mòn của nhiệt độ và sự hóa hơi.

2. Nguyên lý gia công

Quá trình gia công bằng phương pháp xung điện EDM, dụng cụ – catốt và chi tiết – anốt là hai điện cực của nguồn điện một chiều có tần số 50 – 500kHz, điện áp 50 – 300V và cường độ dòng điện 0,1 – 500A. Hai điện cực này được đặt trong dung dịch cách điện được gọi là chất điện môi.

Cho hai điện cực tiến lại gần nhau thì giữa chúng có điện trường. Khi điện áp tăng lên thì từ bề mặt cực âm có các điện tử phóng ra. Tiếp tục tăng điện áp thì chất điện môi giữa hai điện cực bị ion hóa làm cho chúng trở nên dẫn điện, làm xuất hiện tia lửa điện giữa hai điện cực. Phần kim loại ở cực dương bị nóng chảy, đốt cháy bởi nhiệt độ ở vùng có tia lửa điện rất cao, có thể đến 12.000°C.

Quá trình phóng điện xuất hiện sự ion hóa cực mạnh, tạo nên áp lực va đập rất lớn, đẩy phoi ra khỏi vùng gia công. Quá trình trên xảy ra chỉ từ 10-4 đến 10-7s rồi về trạng thái ban đầu. Khi điện áp của tụ được nâng lên đến mức đủ để phóng điện thì quá trình trên lại diễn ra ở điểm có khoảng cách gần nhất.

3. Phân loại thiết bị gia công bằng xung điện EDM

Xung điện EDM có thể phân thành các loại cơ bản sau:

- Gia công xung định hình EDM (Die Sinking EDM hay Ram-EDM)

- Gia công vi EDM (Micro EDM)

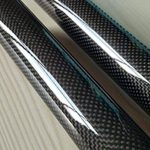

- Gia công EDM bằng dây cắt (Wire-cut EDM hoặc Wire EDM)

- Khoan EDM (khoan EDM)

- Máy lấy mũi tarô bị gãy (Broken Tap Remover)

- Máy xung định hình và máy cắt dây

4. Ưu điểm, nhược điểm

4.1 Ưu điểm

- Gia công được các loại vật liệu có độ cứng tùy ý, không sợ biến dạng các vật liệu mềm, dễ vỡ vì không có lực cơ học.

- Bề mặt gia công được tôi trong dầu do trong vùng gia công có dầu.

- Điện cực có thể sao chép hình dạng bất kì, chế tạo và phục hồi các khuôn dập bằng thép đã tôi.

- Chế tạo các lưới sàn, rây bằng cách gia công đồng thời các lỗ bằng những điện cực rất mảnh.

- Gia công các lỗ có đường kính rất nhỏ, các lỗ sâu với tỉ số chiều dài trên đường kính lớn.

4.2 Nhược điểm

- Phôi và dụng cụ đều phải dẫn điện

- Thường phải gia công phôi thô trước gia công EDM vì tốc độ cắt gọt thấp.

- Do vùng nhiệt độ tại vùng làm việc cao nên gây biến dạng nhiệt.

5. Ứng dụng của phương pháp gia công bằng xung điện EDM

- Cắt dây CNC, đục lỗi, phá taro bằng điện, xung điện CNC,…

- Chế tạo và phục hồi khuôn dập đã tôi và khuôn bằng hợp kim cứng.

- Gia công lưới sàng, rây.

- Mài phẳng, mài tròn, màu sắc hoặc làm rộng lỗ.

- Lấy dụng cụ gãy hoặc bị kẹt trong chi tiết.

- Gia công khuôn mẫu và chi tiết cần độ chính xác cao bằng vật liệu hợp kim cứng,…

6. Lựa chọn gia công bằng phương pháp EDM uy tín ở đâu?

Công ty Cổ phần Công nghệ và Công nghiệp PSC với nhiều năm kinh nghiệm trong lĩnh vực cơ khí, chuyên thiết kế và gia công cơ khí chính xác bằng nhiều phương pháp hiện đại. Sở hữu đội ngũ kỹ sư thiết kế giàu kinh nghiệm, chuyên môn giỏi. Chúng tôi cam kết mang đến cho khách hàng những sản phẩm gia công chất lượng cao và giá thành hợp lý nhất.

Bình luận (Comments)