Thiết kế đúc kim loại — Tuổi thọ của vật đúc

03/08/2022Kỹ thuật đúc kim loại cho chất lượng và giá trị

Thiết kế đúc kim loại tốt có nghĩa là tạo ra một khuôn đơn giản nhất sẽ tạo ra một hình dạng mong muốn. Quá trình này đòi hỏi kiến thức chuyên môn về kim loại và phương pháp đúc để tìm ra giá trị tốt nhất trong một vật đúc chất lượng.

Người dùng cuối thường cần biết một vật bằng kim loại đúc sẽ hoạt động như thế nào khi bị va đập, trong các điều kiện nhiệt khác nhau — và quan trọng nhất là khi chịu tải. Nó sẽ cong vênh, nứt hoặc biến dạng thế nào theo thời gian?

Các yêu cầu cơ học này xác định loại kim loại tốt nhất cho sản phẩm. Các thiết kế kim loại cũng có thể yêu cầu một cấp độ hoàn thiện nhất định vì lý do thẩm mỹ hoặc cơ học. Một kỹ sư hoặc nhà thiết kế chọn kim loại và phương pháp đúc để đáp ứng những nhu cầu này và tạo ra một thiết kế bằng kinh nghiệm của họ về cách vật liệu và phương pháp ảnh hưởng lẫn nhau trong xưởng đúc. Biết được hành vi của kim loại ở trạng thái lỏng, nguội và rắn là rất quan trọng khi tạo ra một thiết kế sẽ giảm thiểu các vấn đề trên sàn sản xuất.

Các biến trong thiết kế đúc kim loại

Kim loại đúc

Có bốn đặc điểm kim loại chính ảnh hưởng đến kết quả của thiết kế đúc:

-

Tính lỏng

Tính lỏng là sự dễ dàng mà các kim loại khác nhau chảy ở trạng thái nóng chảy. Kim loại càng lỏng khi ở thể lỏng, thì kim loại đó có thể chụp các chi tiết nhỏ trong khuôn càng tốt.

-

Co ngót

Co ngót là tốc độ co lại của kim loại nóng chảy khi nó nguội đi từ trạng thái lỏng. Sự co ngót của chất lỏng mô tả tốc độ co lại khi kim loại bắt đầu nguội lần đầu tiên, sự co lại do đông đặc mô tả thời điểm kim loại bắt đầu đông đặc từ thể lỏng sang thể rắn và sự co lại của chất rắn khi kim loại đã đông kết. Các tỷ lệ này có thể dự đoán các biến dạng và khuyết tật có thể xảy ra trong quá trình làm mát. Nếu các phần của thiết kế đóng băng nhanh hơn nhiều so với những phần khác, nó có thể thách thức tính toàn vẹn của quá trình đúc.

-

Sự hình thành xỉ

Sự hình thành xỉ mô tả sự hiện diện của các tạp chất phi kim loại trong vật đúc và ở nơi chúng có thể chấp nhận được (bề mặt) hoặc bất lợi (bề mặt phụ).

-

Nhiệt độ rót

Nhiệt độ rót là nhiệt độ tại đó một hợp kim nhất định có thể được rót; kim loại càng nóng thì càng có nhiều thách thức trong sản xuất.

Truyền nhiệt

Hai tốc độ truyền nhiệt khác nhau ảnh hưởng đến tốc độ đông đặc của kim loại trong khuôn. Một là sự phân tán nhiệt của kim loại thông qua chính nó, và tốc độ khác là tốc độ truyền nhiệt từ nơi vật đúc tiếp xúc với khuôn. Các tỷ lệ này giúp xác định chênh lệch nhiệt độ tổng thể thông qua quá trình đúc, cũng như việc làm mát vi sai có thể xảy ra khi các phần của trạng thái thay đổi trạng thái đúc trước tiên.

Mô hình hóa rắn

Thông thường, vật đúc nguội nhanh hơn khi chạm vào khuôn, kết tinh từ mép vào trong. Biết được tốc độ kết tinh, truyền nhiệt và co ngót của một kim loại nhất định cho phép một kỹ sư hoặc nhà luyện kim dự đoán dạng kết tinh thông qua quá trình đúc. Khi tìm cách giảm thiểu các vấn đề về co ngót, khuôn được thiết kế với các mẫu đông đặc này. Các bộ phận của khuôn có thể được làm lạnh bằng cách làm lạnh để tạo ra sự co rút nhanh hơn trong một bộ phận. Các bộ phận khác của quá trình đúc có thể được kết nối với các bể chứa, được gọi là bể nâng, từ từ nạp kim loại lỏng vào vật đúc nguội để ngăn chặn hình thành các lỗ khi kim loại đông đặc co lại.

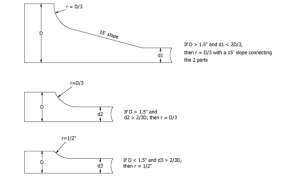

Thay đổi hình dạng và kích thước phần

Các điểm nóng trong vật đúc nguội có thể được hình thành khi có độ dày vật liệu tăng lên. Nếu có thể, sẽ hữu ích khi thiết kế các vật đúc có độ dày đồng nhất, nhưng khi không thể thực hiện được, thiết kế có thể giảm thiểu biến dạng bằng cách thay đổi dần độ dốc của tường và đảm bảo rằng ở tất cả các vị trí đều duy trì độ dày kim loại tối thiểu.

Vật đúc bằng kim loại có đường kính thay đổi lớn nên được làm thuôn từ từ để tránh biến dạng nguội.

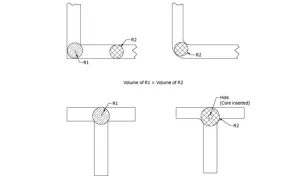

Bằng cách làm mịn các góc nhọn và thêm lõi, các kỹ sư ngăn hình thành các điểm nóng khối lượng lớn.

Các điểm nối giữa các phần

Các góc nhọn trong các điểm tiếp giáp giữa các phần là một yếu tố mà các kỹ sư lưu ý khi xem xét độ dày của vật đúc. Trừ khi một nhà thiết kế cẩn thận, hai hoặc nhiều phần của vật đúc kết hợp với nhau có thể tạo ra một khối lượng kim loại lớn hơn tại điểm các phần gặp nhau. Nếu nhà thiết kế làm mịn các góc này làm tròn chúng khỏi các góc nhọn, thì khối lượng này có thể được làm phù hợp hơn với khối lượng kim loại ở hai bên.

Ổn định khuôn

Khuôn đúc phải có khả năng xử lý các hành vi của kim loại trong khi nó nguội đi. Sự giãn nở, co lại và thoát khí (khí thoát ra từ khuôn trong quá trình rót bị kẹt lại trong quá trình đúc đông đặc) là tất cả các khả năng, tùy thuộc vào kim loại được sử dụng. Các vật liệu được sử dụng trong khuôn phải có khả năng chịu được kim loại ở mọi trạng thái, không bị gãy hoặc xẹp.

Khả năng hoàn thiện bề mặt

Các phương pháp đúc khác nhau tạo ra các lớp hoàn thiện khác nhau. Nếu một sản phẩm cần có độ hoàn thiện tốt, quá trình đúc có xu hướng đắt hơn. Trong một số trường hợp, chỉ cần hoàn thiện chính xác cho một số sản phẩm và một phần của vật đúc có thể được gia công sau khi chưa gia công: trong những trường hợp này, kim loại cần phải dễ dàng gia công. Các lớp hoàn thiện rất mịn có xu hướng đến từ các quy trình đúc chuyên sâu hơn và do đó đắt hơn, nhưng đối với các vật thể lớn, điều này ít tốn kém hơn so với gia công toàn bộ bề mặt.

Các cân nhắc thiết kế khuôn khác

Để tạo ra một vật đúc xuất sắc với mức giá tốt, nhà thiết kế nên giảm thiểu hoặc loại bỏ các lõi đắt tiền, rãnh sâu và chia cắt không đều.

Độ côn thoát sản phẩm

Độ côn thoát sản phẩm đề cập đến độ côn trên các thành thẳng đứng của vật đúc. Những điều này là cần thiết để một mẫu, là hình ảnh “tích cực” của đối tượng đang được thiết kế, có thể được loại bỏ mà không làm ảnh hưởng đến các bức tường của khuôn.

Lõi

Các lõi được sử dụng để tạo ra các lỗ hoặc khoảng trống có chủ ý bên trong vật đúc. Chúng được thiết kế để đốt cháy trong quá trình đúc hoặc lắc ra sau đó. Chúng thường đắt tiền để sản xuất, và trong một số thiết kế có thể tránh được bằng cách thay đổi “đường chia” của khuôn hoặc hướng của vật đúc.

Parting line

Các đường phân chia được tạo ra khi hai nửa khuôn ghép lại với nhau. Rủi ro và cổng thường được đặt dọc theo đường phân chia, và vì điều này có thể có thêm đồ kim loại cần thiết sau khi đúc được tháo ra, để lấy ra vật liệu thừa. Cũng có thể có lỗ rò rỉ kim loại vào đường phân chia, thường mỏng và phẳng. Đó được gọi là kim loại thừa, và loại bỏ phần kim loại thừa là một bước phổ biến sau khi đúc.

Xuất sắc trong thiết kế đúc

Khi thiết kế một đúc kim loại, hiểu được mối quan hệ giữa vật liệu và phương pháp là chìa khóa để tạo ra một sản phẩm có chất lượng và giá trị.

Sự phụ thuộc giữa kim loại và khuôn rất phức tạp. Biết các đặc tính cơ học cần thiết cho sản phẩm cuối cùng sẽ ảnh hưởng đến kim loại nào cần thiết; hoạt động của kim loại ở trạng thái lỏng, nguội và rắn sẽ xác định một số nhu cầu của khuôn. Ví dụ, kim loại có độ dẻo kém hơn có thể làm tốt hơn trong khuôn có ít chi tiết nhỏ hơn: kim loại rất giòn khi làm nguội có thể ít phù hợp với các thiết kế có cạnh sắc dễ bị mẻ.

Nhiệt độ nóng chảy yêu cầu cũng sẽ xác định những thách thức của quá trình trên sàn đúc — ví dụ, nhiệt độ nóng chảy cao của thép đòi hỏi mức độ giám sát và độ chính xác cao hơn trong suốt quá trình đúc.

Kinh nghiệm và giao tiếp giữa các nhà thiết kế, kỹ sư và thợ gia công kim loại có thể giúp tạo ra một sản phẩm cao cấp với giá thấp nhất.

Nguồn tham khảo: Reliance Foundry

Bình luận (Comments)